Be a Great Small

超精密加工技術で日本のものづくり復活期す「株式会社ワークス」

2022年 11月 7日

福岡県遠賀町の緑豊かな里山に日本のハイテク産業を支える部品メーカー、ワークスがある。ナノ(1メートルの10億分1)単位の超精密・微細加工技術を駆使し、精密部品を大量生産するために必要な金型の製造などを手掛けている。

誤差は0.001ミリ以下。独自に磨き上げた技術は、大手企業が一目も二目も置く。得意とする高精度の光学レンズの金型は、5G高速通信や自動車の自動運転といった次世代技術の実用化に貢献。微細な医療用針「マイクロニードル」や薬のように飲み込んで撮影する自走式カプセル内視鏡の開発にも参画し、最先端医療の発展にも大きな役割を果たしている。

ゼロからのスタート 独学で金型製作に挑む

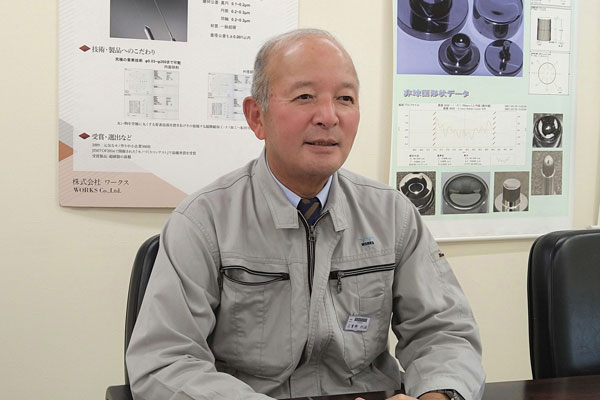

代表取締役の三重野計滋(けいじ)氏がワークスを創業したのは1991年。大学卒業後、サラリーマン生活を始めて10年が経過したころだった。以前、勤めていた会社は大手の精密金型メーカー。生活に欠かせない製品を大量生産し、世界の人々を豊かにする「精密金型」に大きな魅力を感じ、この業界で生きていこうと決めた。

もともと営業マンだった三重野氏。独立後、中小の精密金型企業向けに研削加工技術の改善提案を主体にした工作機械の販売コンサルタント業をしていた。営業先を回るうち、その会社が作った製品を見て「もっとこうすれば良くなる」と思うことがよくあったという。経営者にその話をすると、「今のままでも現状の製品で売れている」「コストがかさむ」「これで買ってくれるからいい」という返事。「今の製品を超えるものを作れば競合に必ず勝てるのに…」。そんな思いとは裏腹に提案を受け入れてもらえない現実にぶつかった。

「市場は必ず変化していく。取引先を頼りに事業を考えるのではなく、自らの思いを自らの責任で実現するビジネスを行わなくては」。そう思い込んだのが、モノづくりに足を踏み入れるきっかけだった。中古の工作機械を入手し、独学で金型づくりを始めた。寝る間を惜しんで技術を高め、九州の半導体関連メーカーから受注を獲得できるようになった。1997年のことだ。

当時は、半導体産業が全盛のころ。九州一帯には、半導体の製造工場が集積し、「九州シリコンアイランド」と呼ばれていた。独自に磨き上げた技術を武器に受注を増やし、順調に業績を伸ばしていた。

ところが、再び大きな壁に突き当たった。2000年以降のITバブルの崩壊で半導体大手各社が九州から相次いで撤退する事態になった。主要な取引先が水を引くように消えていく。大きな岐路に立たされた。

「もう九州に仕事はない。これからどうしたらいいか」

精密加工の技術を高め 新たな活路を切り開く

新たな活路を見出すべく、取り組んだのが半導体部品の製造で培った技術のさらなる精密化だった。新たな顧客の開拓に向けて急速に普及していた光通信網の分野に将来の成長性を感じ、着目した。

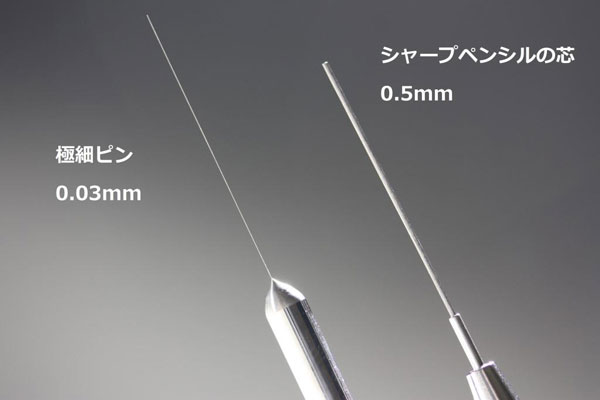

光ファイバーの線と線をつなぐフェルール端子という部品の金型づくりに取り組んだ。端子の直径はわずか0.125ミリ。極細の精密研削ピンで製造する金型を作り上げた。大手メーカーが莫大な投資をして製造する部品に対して、既存設備を活用した加工技術を開発した。「生きていくために必死だった。何が何でもやり遂げなければ、との思いがあった」。その品質は、大手メーカーのものと比べても何の遜色もない出来映えだった。

「この部品を営業ツールに使った」と三重野氏。関東や関西の大手企業を回り、展示会にも出展した。大手企業の技術者たちに会うと、さりげなくこの極細ピン部品を見せた。すると、目が肥えた技術者たちの目の色が変わるのが分かった。

この極細精密ピンの加工技術に対する評価は高かった。「これほどの超精密加工技術があるなら、加工精度の誤差0.001ミリ以下の微細で精密な光学レンズの金型製造の量産化ができないか」。そんな相談が相次いで舞い込んできた。

ちょうど、小型デジタルカメラが普及し始め、小型レンズのニーズが高まっていた時期だった。従来、熟練技術者が一つ一つ端正に研磨して作り上げていたレンズも金型で製造すれば大量生産が可能になる。大手各社は超精密なレンズ金型を製造する技術を持った企業を探し回っていた。「量産極細ピン開発が新たな光学レンズ金型という新分野のビジネスとの出会いを作ってくれた瞬間だった」と三重野氏は振り返る。

その事業化には、中小機構のサポートが大きな後押しとなった。IT不況が直撃する中、三重野氏は地元商工会の紹介で中小機構九州本部の相談窓口に足を運んだ。すると、相談員は三重野氏にこんな提案をした。

「『経営革新』を考えてみたらどうですか」

その言葉が半導体以外の新たな事業分野にチャレンジするきっかけとなった。相談を受けた中小機構は、ワークスの技術力の高さに目を見張った。マーケティング支援を含めた総合的な支援に乗り出すことにしたのだ。

大手電機メーカーOBの専門家を派遣。幅広いアドバイスに加え、市場の成長性を検証する調査を実施した。「レンズ金型の成長性は肌感覚で感じていたが、違う角度で分析でき、事業化の決心もついた」と三重野氏は振り返った。

この縁をきっかけにワークスは、今も中小機構が実施するさまざまな支援を積極的に活用している。2020年からはISO(国際標準化機構)の認証取得に取り組む。また、社員を中小企業大学校に派遣し、実践的な経営実務のノウハウを習得させている。「社員たちから『PDCAを回そう』という言葉が普通に出てくるようになった」と目を細めている。

超小型のガラスレンズ 金型開発に成功

ワークスが得意とする精密加工の分野も海外勢から激しい追い上げを受けている。小型レンズも加工がしやすいプラスチック素材については「いずれキャッチアップされる」と三重野氏はみている。

そこで力を入れているのが、ガラスレンズを製造する金型の開発だ。ガラス素材はプラスチック素材に比べ、耐熱性・安全性が高い。自動運転や先端医療などの次世代の技術の開発に向けてニーズが高まっている。

だが、プラスチックよりも高温で製造しなくてはならず、高熱に耐えられる超硬合金で金型を作る必要がある。三重野氏は大学の研究者と連携して、超硬合金を精密に加工できるダイヤモンド工具を開発。世界最小クラスの直径0.1ミリのガラスレンズを製造する金型を作り上げるなど技術を高めている。

「海外がいくら頑張っても追いつけないものをつくる。その技術でネットワークをつくり、日本でしかできない製品を作る。海外が真似のできないことをやっていく」と三重野氏。衰退が叫ばれて久しい日本のものづくり復活の呼び水になってくれる。三重野氏の言葉にそんな期待が高まってくる。

企業データ

- 企業名

- 株式会社ワークス

- Webサイト

- 設立

- 1991年4月

- 資本金

- 1500万円

- 従業員数

- 55人

- 代表者

- 三重野 計滋 氏

- 所在地

- 福岡県遠賀郡遠賀町大字虫生津1445

- Tel

- 093-291-1778

- 事業内容

- 精密微細部品の製造