BreakThrough 企業インタビュー

総合管理システム「BIMMS」を独自開発。毎日、決算可能な情報をクラウドで共有【武州工業株式会社】

2018年 9月 27日

summary

1人1台のタブレット端末で現場の状況を可視化

正確なデータが収集・蓄積されることを付加価値に

低コストなので他の中小企業も利用しやすい

さまざまなデータを見える化し、生産性を向上させる

「日本の生産性を上げたいと思っています。海外企業と戦う力をつける仕組みを、皆さんに導入していただきたいですね」と語るのは、1951年の創業以来、黒字を計上し続け、優良申告法人として7回表敬されている武州工業株式会社、代表取締役の林英夫氏だ。

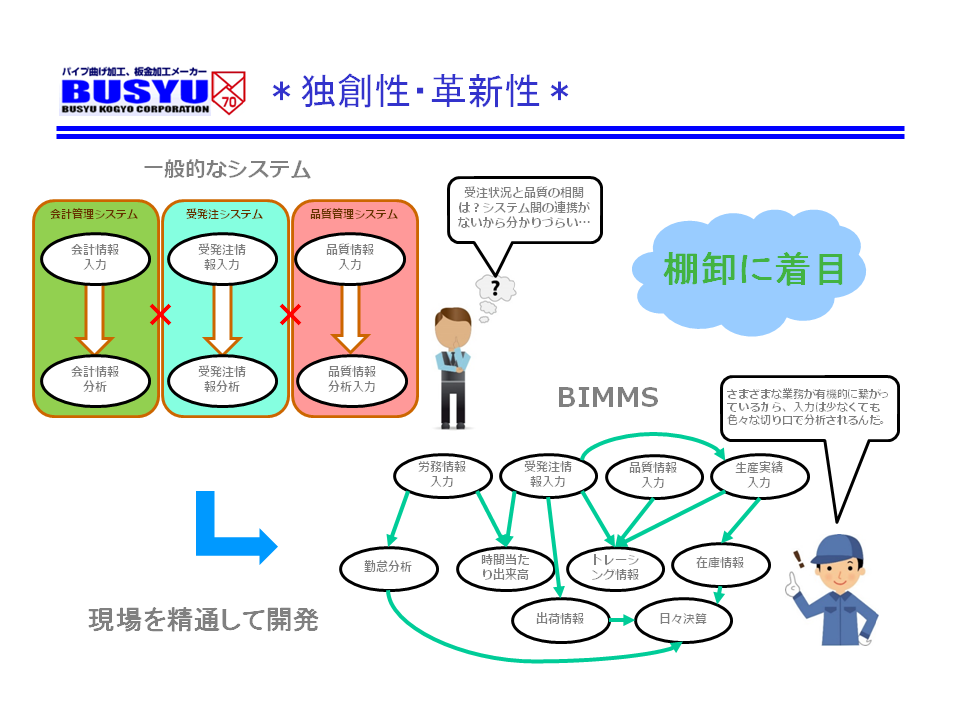

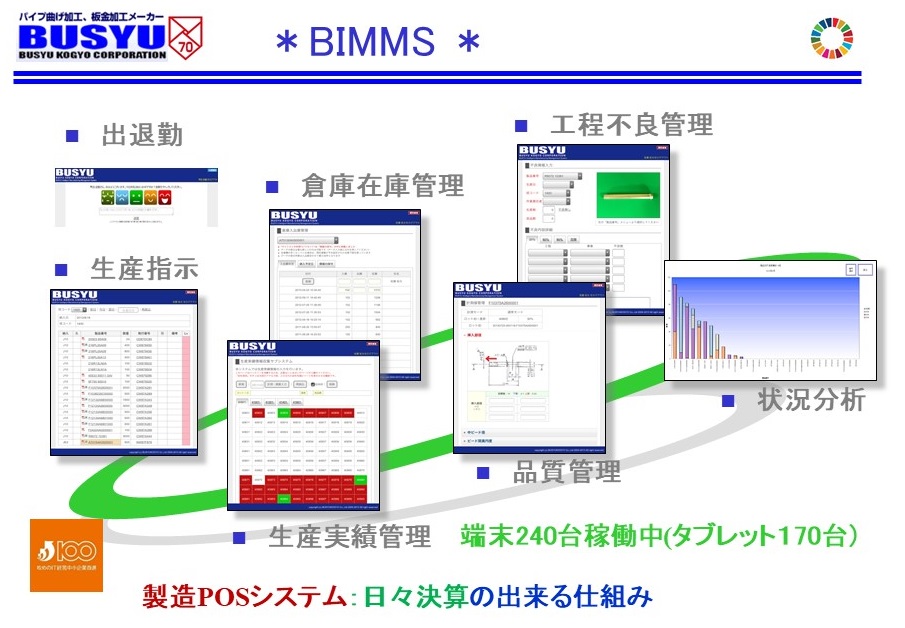

武州工業株式会社は、自動車、医療機器などに使用するパイプを900種類、月に90万本も製造している。加工難度の高いそれらの製品を短納期化・低コスト化したのは、独自に開発したIT生産管理システム「BIMMS」(ビムス)。Busyu Intelligent Manufacturing Management Systemの略で、部署間の情報格差をなくす仕組みだ。

コンセプトはリアルタイムの棚卸し。日々の決算が可能な倉庫在庫、生産実績、工程不良などの情報を管理することができ、「気づくべき人に」、「最適タイミングで」、「情報をリアルタイムに届ける」ことができる。林氏は、「きっかけはスマートフォンの万歩計機能でした。その3軸センサーを利用すれば、センサーのかわりに機械の動きを記録できると気が付いたのです」と語る。

スマートフォンの3軸センサーを利用して機械の動作記録を自動的に収集し、稼働状況を把握できるシステム「生産性見え太君」を自社開発しアプリ化。このアプリが入ったスマートフォンを製造機械に貼り付け、動作実績を自動収集した。データはクラウドを経由してBIMMSに集約される。作業者の生産性が可視化でき、生産現場のみならず、管理部門でも生産状況を把握することが可能。急な受注や納期変更などにも、臨機応変に対応できる。

万全の生産体制が整うことで、作業の待ち時間削減、工程不良などの無駄を省き、コストを削減。スマートフォンは中古を利用し、ランニングコストも抑えられた。

他にもメリットがある。現場の技術者全員にスマートフォンやタブレット端末を貸与。出退勤のタイムカード、生産指示書、出庫伝票、工程不良管理書など、紙に記入していた書類を、現場で端末から入力する。全員が同じインターネット上の時刻で記入することになるため、共通の正確な時刻で把握することでき、正確な情報が入手できる。

現在、社員の体調についてのデータも収集中だ。タイムカード代わりのBIMMSで、出勤時に自分の体調を5段階で入力してもらっている。将来的に、体調と不良品の関係性などが、ビックデータから見えてくるかもしれない。

「正確なデータ収集を重ね、解析と改善を続けます。今後は、平成30年12月より稼働が予定されている全国銀行協会が提供するXML電文対応新決済プラットフォーム「全銀EDIシステム(以下ZEDI)」と連携することも視野に入れています」と林氏は語る。

ZEDIとは、売掛金の消込作業の効率化、経理事務負担の軽減が見込まれる仕組みで、銀行の総合振込時に、支払通知番号、請求書番号など、さまざまな情報を受取企業に送信できるシステム。これまで納品後、受注側は2カ月後、3カ月後の支払日を待っていたが、BIMMS+ZEDIを利用し、納品から入金までのタイムラグを無くしたいとのことだ。 “製造POSシステム”であるBIMMSに金融機関対応機能が追加され、企業に必要なシステムが凝縮されることになる。

「1個流し生産」で高品質で効率的な生産を実現

ほかにも、同社が取り組んでいる「1個流し生産」では、1人の技術者が、材料調達、加工、品質管理、納期管理までを一貫して行い、リードタイムを短縮。受注から納品まで、48時間での対応を行っている。この仕組みを採用することで、不良発生や納期遅延も激減させた。

さらにミニ設備を用いて、省エネルギー・省スペースを実現することで、生産性は向上し、生産コストは低減できたという。

現場、製品をよく知る技術者を育て、すべてを任せることで、さらに責任感が生まれ、やりがいを感じることにつなげる。技術者一人ひとりに、オーナーシップを発揮させることができれば、効率的な生産と意識向上を得ることができる。

独自の取り組みが止まらない

同社はパイプ曲げ加工、板金加工など、長年にわたり培ってきた技術を活用し、幅広いジャンルの製品開発にも取り組んでいる。知育玩具「パイプグラム」もそのひとつだ。パイプをつなぐだけでいろいろなかたちをつくることができるので、子どもから大人まで創作力がかき立てられる。2014年度グッドデザイン賞を受賞した。

新入社員研修もユニークだ。パイプ加工技術の中で、一番難易度が高いアルミロウ付けを入社時に習得させる。それを誰にでもできるスタンダードな技術にしてしまえば、他の技術が苦労せずに習得できるからだ。「〇〇は難しい」という先入観がないときに身につけてしまえば、相対的に多くの技術習得が楽になるのだという。

2017年10月には、武州庵という学びの場を社内に開設。青梅商工会議所などとタイアップして、取引先の企業や地域の会社向けにIoTの勉強会を実施。1個流し生産についても、情報をオープンにし、日本の生産性の底上げを目指している。

企業データ

- 企業名

- 武州工業株式会社

自動車用の熱交換器、腹腔鏡手術に使用する医療機器のパイプ加工および板金部品の製造を行なっております。1人の技術者が、材料調達から加工、品質管理、出荷管理まで、一貫して製造を担当する「1個流し生産方式」で、リードタイム短縮や不良発生や納期遅延を激減させることに成功しました。

取材日:2018年8月6日