BreakThrough 企業インタビュー

自社のニーズから生まれたからこそ顧客のニーズもわかる 既存設備にも細やかに対応するオーダーメイドの魅力【セキサーマル株式会社】

2018年 3月 5日

学ぶべきポイント

自社のニーズを満たす製品がなければ自分たちでつくる創造力

「高温処理は難しい」という常識を破るイノベーション思考

自動車・建設機械部品や作業工具などの金属熱処理に強いセキサーマルは、熱交換器とその関連製品の製造・開発においても、独自の発展を遂げてきた。

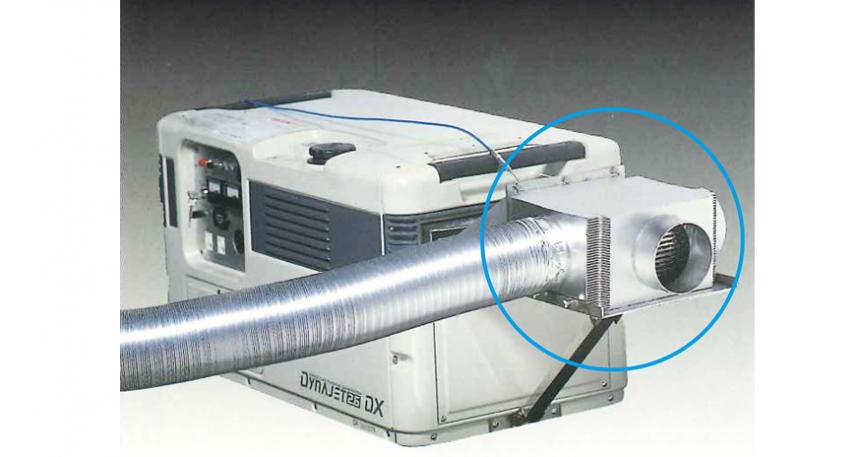

同社の一押しである熱交換器「クロスパイル」は、エネルギー効率の改善・使用エネルギー量の削減など、省エネに効果を発揮する逸品だ。ろう付け一体構造で小型・軽量のため、途中配管でも取り付け可能。既設の加熱炉にも設置できる。その結果、従来は省エネの対象になっていなかった小規模な機械や装置の排ガスからの熱も無駄にしないで済むことになる。

高効率の鍵を握るのは、オールステンレス製だからこそ実現できた、600℃程度まで使用可能な高温耐熱性にある。熱伝導率という観点で見れば、熱交換器の材質にはアルミが適している。だが、一般にアルミで対応できるのは、せいぜい400℃程度までだ。それ以上の高温になると熱回収できず、大気に放出するしかなかった。クロスパイルにはその200℃の差を埋める、いわば隙間商品としての価値があるのだ。

このクロスパイルはもともとは自社のニーズから生まれた。機械部品を主力に、さまざまな金属製品の熱処理を行っているセキサーマルでは、日々の排熱をなんとか利用できないかと20年以上前から試案していた。当時、ニーズに合う他社製品を探してみたが見つからず、それならば自分たちで開発しようと構想を練り始めたのだ。

当時、熱交換器の開発・制作は、いわば本業の傍らで行っていた。小型・軽量の特性を生かすためのろう付け技術も不十分で、満足な接着が得られないなど、幾度となく壁にぶつかった。通常の溶接では、高温側と低温側の流体が混合しやすく、熱交換効率が下がってしまうため、ろう付けによる一体構造にこだわっていたのだ。技術上の壁にぶつかるたびに、大学の研究機関などにアドバイスを仰ぎなら、ゼロから手探りの挑戦を続けてきた。構想に5年、製品化に5年と、およそ10年の蓄積を経て、ようやく2017年にクロスパイルを世に送り出すことができた。

最近引き合いが増えているのは、半導体・液晶業界。パソコンやスマホなどの国内部品メーカーが主な顧客で、組み上がった製品は海外向けに販売されることも多いという。セキサーマルの熱交換の技術が、間接的に世界の市場を支えているとも言える。今後は母数の大きな自動車業界にもフィールドを広げていきたいと考えており、さらなる効率化を求めて、近く新たな技術革新に着手する予定だ。

クロスパイル導入のイニシャルコストは、最も小型タイプなら6万円程度。設置費用は別途かかるとはいえ、製品コストだけ見れば、その後の排熱回収による省エネ効果で2〜3カ月もすれば元が取れる計算だという。しかも取り付け構造や寸法は、顧客の要望に合わせたオーダーメイドが可能とくれば、導入しない手はないだろうと思われる。ひところよりは「地球温暖化防止」が叫ばれる機会は減った印象だが、その必要性がなくなったわけでは決してない。ムダな排熱を出さず、かつ導入事業者にもメリットの多い熱回収の技術が、さらに広がることを期待したい。

企業データ

- 企業名

- セキサーマル株式会社

創業以来50年近く熱処理専業メーカーとして、自動車・建設機器部品や作業工具などの金属熱処理受託加工を通じて、地域のものづくりに貢献してまいりました。近年では自社開発の熱交換器で省エネ分野にも注力しております。