中小企業とDX

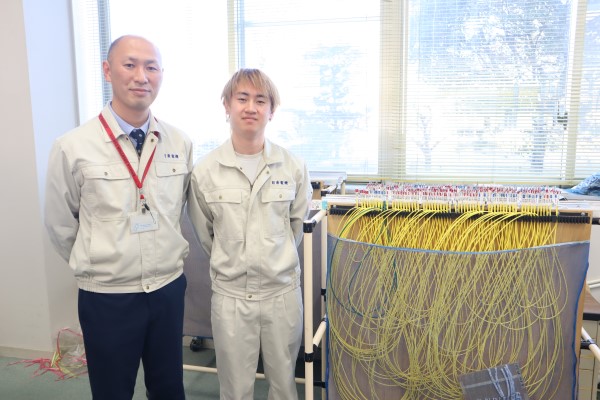

デジタル化で新卒正社員を雇用・育成【日東電機製作所(群馬県太田市)】

2023年 3月 27日

賃金の安いパートや派遣社員に頼らず、新卒で採用・育成した正社員(再雇用の嘱託・パート社員を除く)だけで運営しているメーカーが群馬県にある。電力会社や重電メーカー、鉄道会社、自治体などに向けて配電盤(電力制御装置)を開発・製造する日東電機製作所(群馬県太田市)がそれだ。人件費の高コスト体質を乗り越えるため、早くからデジタル化による生産性向上に取り組んでおり、2022年にはDX(デジタルトランスフォーメーション)の先進企業として、経済産業省の「DX Selection」の準グランプリに選ばれた。

社員141人で間接部門は4人

「この業界は脱炭素化に伴い、太陽光や風力、水力など再生可能エネルギー市場が拡大する一方、技術者は減少傾向にあり、労働力不足が深刻化している。これを乗り越えるためにはデジタル化による生産性向上と付加価値向上が極めて重要になる」。日東電機製作所の青木孝浩社長は、デジタル化を進める理由をこう話す。

同社の製品は発電所や鉄道、上下水道など重要インフラ向けであり、間違いは許されない。加えて、製品自体が完全受注生産のフルオーダーメードで、すべての製品に設計作業が付随するほか、精度や品質の高い作りこみや専門知識も不可欠となる。このため「長い目で見れば、正社員を採用して育てるという道以外に選択肢はない。正社員は磨けば磨くほど良くなる」と語る。

デジタル化で最初の大きな成果物は、2000年代初頭に構築した「NT-MOL」(ニットー・マテリアル・オーダー・リスト)と呼ぶ統合管理システムだ。これまでに何度も機能をアップグレードしており、原価管理から調達、工程、工数管理までをつなげ、経営指標の「見える化」を実現した。

例えば、ある物件を受注し、材料費・外注費などを入力すると、自動的に受注額からこれらを差し引いた付加価値が計算される。付加価値は時間に換算され、各部署に指定時間として割り振られる。いわば受注案件ごとに損益計算をしているわけだ。これらの数値はすべて蓄積され、今後の営業や購入・発注などに威力を発揮する。

同時に社員一人一人がどんな仕事に何時間かけたかも分かるようにした。タイムカードで働いた時間を管理し、帰宅時に働いた内容を「日報」としてオンライン登録する。これにより、自動で毎日給与計算している形になるわけだ。同社の社員数は141人、グループ会社を合わせて約190人だが、わずか2人の総務担当者(経理業務も兼務)で給与計算を賄っている。

デジタル化を推し進めた結果、同社の間接人員は総務2人、調達2人の計4人だけしかいない。全製品に設計業務が付随するため、残りの約70人は設計技術者、同じく約70人は工場の製造技術者と直接要員の比率が極めて高い。青木社長も人事・採用担当を兼務しており、「中小製造業の場合、間接人員をどれだけ少なくし、どうやって付加価値を残すかが重要となる」と強調する。

配線作業や設計の自動化推進

日東電機製作所は設計開発から板金加工、組み立て、品質試験まで自社内で一貫生産する。このため、上流工程である設計データを下流工程である製造現場でいかにうまく活用するかが、コストやリードタイムを削減する重要なポイントとなる。

例えば、配電盤の中には電線が2000本ほど入るものもあり、配電盤の製造時間全体の3割から7割は配線時間が占める。配線時間が製造コストに直結するため、いかにして配線時間を短くするかがカギになる。

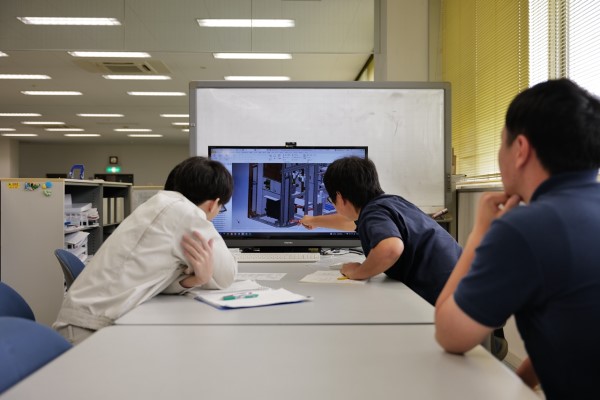

そこでまず、配電盤の設計に使った3次元CADデータを使って、電線の長さをコンピューター上でシミュレーションして測定することにした。またロボットを使って自動的に電線を加工する圧着ロボットシステムを開発。これらにより配線時間を大幅に短縮した。ロボットシステムの部品製作に当たっては、3Dプリンターを活用して自社の技術者が一から手作りし、低コスト化を図った。

さらに設計業務のデジタル化・自動化も進めている。一般的に事務系の定型業務で使われ、技術系の仕事への適用は難しいとされるRPA(ロボティック・プロセス・オートメーション)を設計業務の自動化に採用した。青木社長は「設計は頭を使う仕事ばかりだと思われがちだが、仕事を分解すると、頭を使う仕事と手を使う仕事が混在しており、手を使う仕事はRPAが使えると考えた」と振り返る。

例えば、電気回路CADデータから試験用の図面を出力する作業。従来は設計技術者が「データを開く」「印刷する」「ハンコを押す」という順番に20回、30回と何度も繰り返していた。これを定時になると自動的にRPAが起動し、図面を開いて印刷し、ハンコを押すように変えた。単に図面を書き写す作業や重複するインプット作業などもRPAに任せ、自動的にCADを操作させて、人間は頭を使う仕事に集中してもらう体制を築いた。

推進組織を創設し3段階で整備

組織面では2016年に「チームIoT」と称する推進組織を創設。青木社長が全体を統括管理し、工場長などマネージャー2人が所属するほか、「NT-MOL」の開発要員らも加わった。社員の相談先となり取り組みをフォローアップすることが目的で、2週間に1度、チームIoTが現場を巡回し、業務の困りごとを聞く場を設けている。

2020年には「デジタル化戦略ロードマップ」を策定した。3つのフェーズ(段階)で構成しており、21年までのフェーズ1は「慣れる」をキーワードに「日常環境においてIoTの使用が事欠かない環境を整える」を目標にした。

具体的には、現場の全社員にタブレットを配布(20年12月完了)したほか、生産エリアのWifi環境の整備(20年11月完了)、マイクロソフト「Teams」によるオンライン会議や情報共有(21年1月完了)、安否確認アプリ・購入申請アプリの導入(22年1月完了)などを実施。社内のデジタル勉強会も3回開催した。

現在のフェーズ2は「活用する」がテーマで、製造の不具合情報を収集するアプリ「不具合集計アプリ」を作成し、データ活用によって不具合の原因を把握し、不具合を未然予防するなどの取り組みを進めている。さらにフェーズ3では「最適化する」をテーマに、生産活動により自動的に得られたデータを分析し、クラウド上で指示を現場に提案する環境を目指す。「今はこちらから主体的に見にいかないと情報はとれないが、今日やる仕事はこれで、ここに注意して進めてほしいといった助言を自動的にしてくれるイメージを描いている」という。

内製化で使い勝手を極限まで追求

デジタル化に当たって、青木社長がこだわるのは「内製化」だ。「IT企業の提案を受けて、社長が号令をかけてデジタル化するという方法は、定型的で継続性の高い仕事が多い大企業では通用するだろう。しかし我々中小企業は、面倒な仕事、一回限りかもしれない仕事がほとんどであり、こうしたやり方では失敗する」と言い切る。

実際、基幹システムである「NT-MOL」は自社のエンジニアが中心となって構築。また最近では、難解なプログラミング言語を知らなくてもアプリケーションをつくれるツールが登場しており、有給休暇や出張、物品購入などを申請できる「総務申請アプリ」や「不具合集計アプリ」、さらに「緊急時安否確認アプリ」などは非プログラマーである一般社員が開発したものだ。

「大事なことは、その仕事を熟知した人が、どういうところに課題を抱え、解決するためには何が必要かを把握すること」と青木社長。困っている現場の人間が直接デジタル化に携われば、おのずと使い勝手の良いシステムが作成できる。「デジタル化が目的になってしまうと良くない。いきなりデジタルにいくのではなく、まずプロセスを見直し交通整理して、その上でデジタルを手段として改善していくという順番が大事だ」と強調する。

さらに最も苦心するのは「どうしたら社員に積極的に使ってもらえるか」という点だ。設計や製造現場は忙しく、手を止めることは極力避けたい。このため、アプリなどを操作する際、「3クリック以上はさせないこと」を至上命題にしている。アプリをリリースする際、入力やクリックする手間を極限まで少なくすることに力を注いでいる。

デジタル化を促すもう一つの手段は、「やらざるを得ない状況を作り出す」ことだ。例えば有給休暇などの申請書について、紙ベースの申請書を残しておくと、いつまでたってもデジタル化は進まない。思い切って捨ててしまえば、有給休暇をとりたい人はデジタルで申請するしか方法がなくなるというわけである。

同社の売上高は21年3月期が約29億円、22年3月期は約28億円。23年3月期は半導体不足が影響して減収見通しである一方、24年3月期はその反動で仕事量が大幅に増える見通しだ。数年前から水力発電由来の電力を購入して、事業活動に必要なエネルギーの100%を再生可能エネルギーで賄うようにしており、製品分野でも水力、太陽光、風力など再エネ関連で増収を目指している。「エネルギーや資材が高騰するなど事業環境は厳しいが、デジタル化を一層推し進め、難局を乗り切っていきたい」と青木社長は語る。

企業データ

- 企業名

- 株式会社日東電機製作所

- Webサイト

- 設立

- 1951年3月26日

- 資本金

- 8000万円

- 従業員数

- 141人(2023年2月現在)

- 代表者

- 青木孝浩 氏

- 所在地

- 群馬県太田市吉沢町1030太田リサーチパーク内

- Tel

- 0276-40-5200

- 事業内容

- 電力制御装置の設計・製造