省エネQ&A

省エネに取り組みたいが、どのように進めればよいか?

回答

省エネを効果的に進めるには「継続的な活動」が不可欠であり、省エネ法ではエネルギー管理として、ISO50001ではエネルギーマネージメントシステムとして規定されています。「継続的な活動」のための一般的な手順を理解する上で、東京都環境局が作成した「テキスト」が参考になると思われます。

省エネを効果的に進めるには「継続的な活動」が不可欠であり、省エネ法ではエネルギー管理として、ISO50001ではエネルギーマネージメントシステムとして規定されています。

「継続的な活動」のための一般的な手順を理解する上で、東京都環境局が作成した「中小規模事業所の省エネルギー対策テキスト【基本編】平成25年度版」(以下「テキスト」)が参考になると思われます。詳しく説明されている上、テキストのダウンロードが可能です。

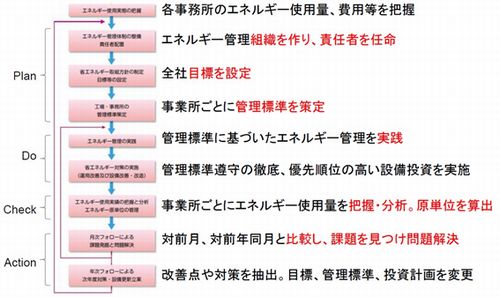

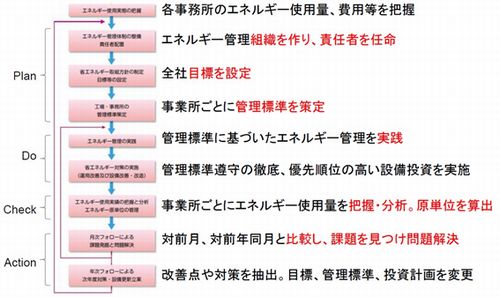

進め方の手順は下図の通りであり、Plan-Do-Check-Action(PDCAサイクル)を廻すことで、継続的に省エネを推進していきます。

以下、テキストを中心に省エネを効果的に進めるための要点をご説明します。

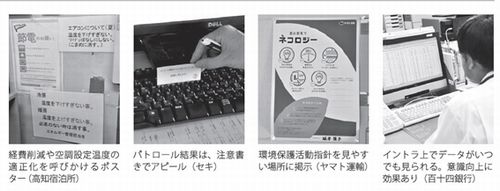

- 幹部経営者(できれば社長)のやる気の披露(省エネ取組宣言など)と社員全員の参加により、初めて効果的に進めることができます。具体的な取組例は以下の通りです。

- 幹部職員会議で議題にする

- 省エネ担当者と現場パトロールを実施し幹部経営者も参加する

- 提案制度・発表会等の全員参加型制度を設ける

- 社内報等により、工場・事務所の達成度を提示し進捗度を共有する

- 「エネルギー管理体制の整備と責任者配置」でのポイントは、リーダー及び各責任者の役割・責任範囲・義務を明確にすることです。

- 「省エネルギー対策」は運用対策(運用改善)と設備導入対策(設備改善)に分類されます。省エネの第1ステップはすぐに取り組むことが出来る運用改善で、これが徹底された後、第2ステップとして設備改善に取り組むことが基本です。運用改善での具体的なメニューとして、経済産業省作成の節電メニュー(「節電メニューをダウンロードする」からダウンロード可能)の活用を提案します。運用改善の徹底により、全エネルギー使用量の5%程度の削減が期待できます。

- 工場で生産量が増加するとエネルギー使用量も増加し、省エネ努力の評価や他工場との比較が十分に行えません。この点を是正するため、省エネ法ではエネルギー使用量と密接に関係する数値(工場では生産量・生産額など、事務所ではビルの延床面積・営業時間など)で除した値をエネルギー原単位として、中長期的に見て年1%の低減努力を求めています。

- 「課題発掘」のため、一般財団法人省エネルギーセンターや東京都地球温暖化防止活動推進センターなどが無料省エネ診断を実施しています。経験豊富な診断員に委ねることは新たな課題発掘に直結すると思われます。

- 回答者

-

技術士(衛生工学) 加治 均